In unserem Webinar „Maximale Präzision, minimaler Aufwand: Revolutionieren Sie Ihre Zerspanung mit Inline-Qualitätskontrolle“ haben wir unseren Zuhörern präsentiert, wie Sie dank modernster digitaler Lösungen eine Inline-Qualitätskontrolle in der Zerspanung einführen können. Unser Ansatz dabei ist es, den Einstieg möglichst einfach zu halten und die Daten, die ohnehin in den Fräsprozessen anfallen, zu nutzen: Dank softwaregestützter Auswertung und Analyse können Unternehmen dann Ressourcen einsparen und die Präzision in den Fertigungsprozessen steigern. Im Video erklärt Dr.-Ing- Joachim Starke, Head of Product bei inno-focus, wie es funktioniert und unterfüttert das Thema mit Anwendungsbeispielen aus der Praxis.

Ausgangslage: Wiederkehrende Probleme, Mangel an Daten, Bauchgefühl als Lösungsansatz

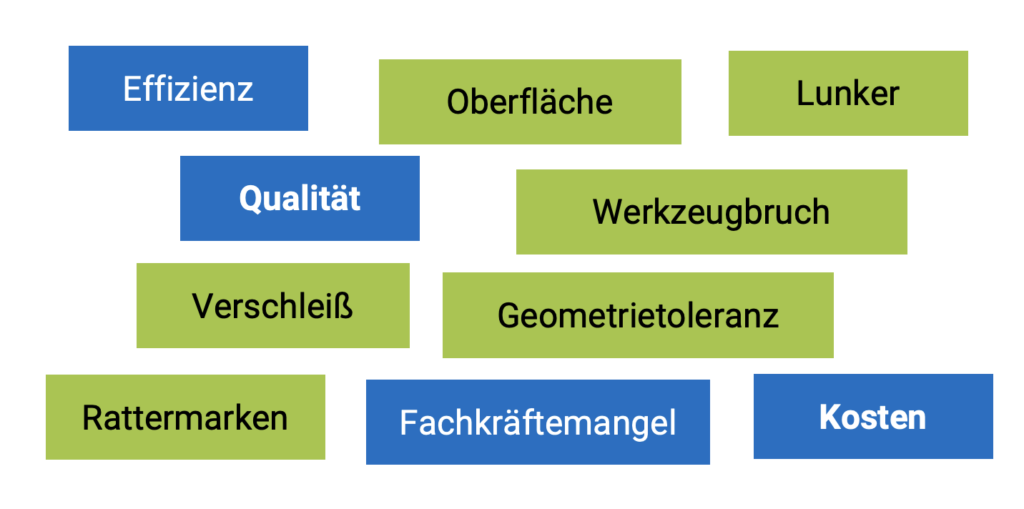

Die Probleme in den Unternehmen wiederholen sich häufig. Letztlich liegt die Herausforderung in der großen Variantenvielfalt von Materialien, Werkzeugen, Prozessen und Anlagen, die zusammenspielen. Auch mangelt es an Insights, die Unternehmen bis dato in ihre Prozesse generieren. Typischerweise werden Probleme mit Hilfe der langjährigen Erfahrung von Fachkräften sowie dem Prinzip von „Trial and Error“ gelöst. Der Nachteil: Auf diese Art und Weise lassen sich die Herausforderungen der Industrie weder langfristig noch skalierbar lösen.

Seit 2005 setzt die Branche verstärkt auf CAM-Daten, es mangelt jedoch an einem echten Monitoring des Prozesses. Forschungsergebnisse (wie beispielsweise aus dem Projekt MAI ILQ2020), die vorliegen und auf große Potenziale verweisen, die ein Prozessmonitoring und eine Inline-Qualitätskontrolle mit sich bringen, finden in der Praxis bisher leider kaum Anwendung.

Selbsterkenntnis als erster Schritt zur Besserung: Wo stehen Sie in der Digitalisierung?

Aufträge werden bei Ihnen noch in Papierform abgelegt? Damit stehen Sie bei weitem nicht alleine da. Deswegen ist es auf dem Weg zur Digitalisierung wichtig, zunächst eine Einschätzung vorzunehmen, auf welcher „Stufe“ der Digitalisierung sich Ihr Unternehmen aktuell befindet. Wir teilen diese Stufen wie folgt ein:

- Computerisierung

- Konnektivität

- Sichtbarkeit

- Transparenz

- Prognosefähigkeit

- Adaptierbarkeit/Selbstoptimierung

In den meisten Fällen geht es bei Unternehmen in der Zerspanung heute zunächst darum, Konnektivität herzustellen, also Anlagen z. B. an unsere IIoT-Plattform CuttingEdge World anzuschließen, Daten fließen zu lassen und so zu Sichtbarkeit dessen zu gelangen, was überhaupt innerhalb der Produktionsprozesse passiert. Mit Hilfe der verschiedenen Software-Services wie Visualisierungen werden die Nutzer dann dazu befähigt, Transparenz über ihre Prozesse herzustellen, sprich zu verstehen, warum es beispielsweise zu einem Werkzeugbruch kommen konnte. Bereits in dieser vierten Digitalisierungsstufe können Unternehmen stark profitieren, indem beispielsweise Prozesse datengetrieben optimiert werden oder eine Inline-Qualitätsüberwachung installiert ist.

Die Antwort liegt in den Daten: Welche Daten können für Inline-Qualitätskontrolle genutzt werden?

Im gesamten Fräsprozess werden Daten erzeugt. Die meisten davon erfasst oder erzeugt das Bearbeitungszentrum und von da aus können die Daten über Schnittstellen ausgelesen bzw. übermittelt werden. Zur Erzeugung digitaler Zwillinge ist es außerdem notwendig, Werkzeuge und Werkstücke eindeutig identifizieren zu können. Heute passiert dies häufig über einen aufgedruckten QR-Code, der erfasst wird oder beispielsweise mit Hilfe von RFID-Chips.

Für viele gängige Anlagensteuerungen verfügen wir bereits über die passenden Schnittstellen. Ist dies nicht der Fall, kann die entsprechende Software geschrieben werden. In den meisten Fällen muss die Anlage außerdem über den Anlagenhersteller freigeschaltet werden.

Neben den Standarddaten, die das Bearbeitungszentrum liefert , können Daten beispielsweise auch durch eine Sensorik erfasst werden, die in der Regel unkompliziert und in kompaktem Format nachgerüstet werden kann.

Welchen Nutzen hat die Inline-Qualitätskontrolle für die zerspanende Fertigung?

Die Daten zeigen eindeutig, ob ein Werkstück „in Ordnung“, „nicht in Ordnung“ oder „unklar“ ist, sodass die Qualitätskontrolle anstatt der Untersuchung von Stichproben dazu übergehen kann, nur noch gezielt die unklaren Teile zu untersuchen. Nach Anpassungen und Optimierungen sollte dann mittelfristig ein Zustand erreicht werden, bei dem es insgesamt zu einer Qualitätsverbesserung und damit weniger Nachkontrollen kommt.

Prinzipiell ermöglichen es die Daten, Materialanomalien aus Vorprozessen zu erkennen (Lunker, Härtesprünge durch Schweißen), die Oberflächengeometrie aus Ist-Daten dynamisch herzuleiten (Verschleiß, Abdrängung) und die Oberflächenrauheit zu prognostizieren (Verschleiß, Schwingungen = Rattermarken).

Doch der Nutzen der Datenerfassung und -verarbeitung ist nicht auf die Qualitätssicherung begrenzt. Auch angrenzende Bereiche wie Gewährleistungs- und Haftungsfragen gegenüber Kunden sowie die Zusammenarbeit mit Lieferanten werden durch die datenbasierten Analyseverfahren positiv beeinflusst.